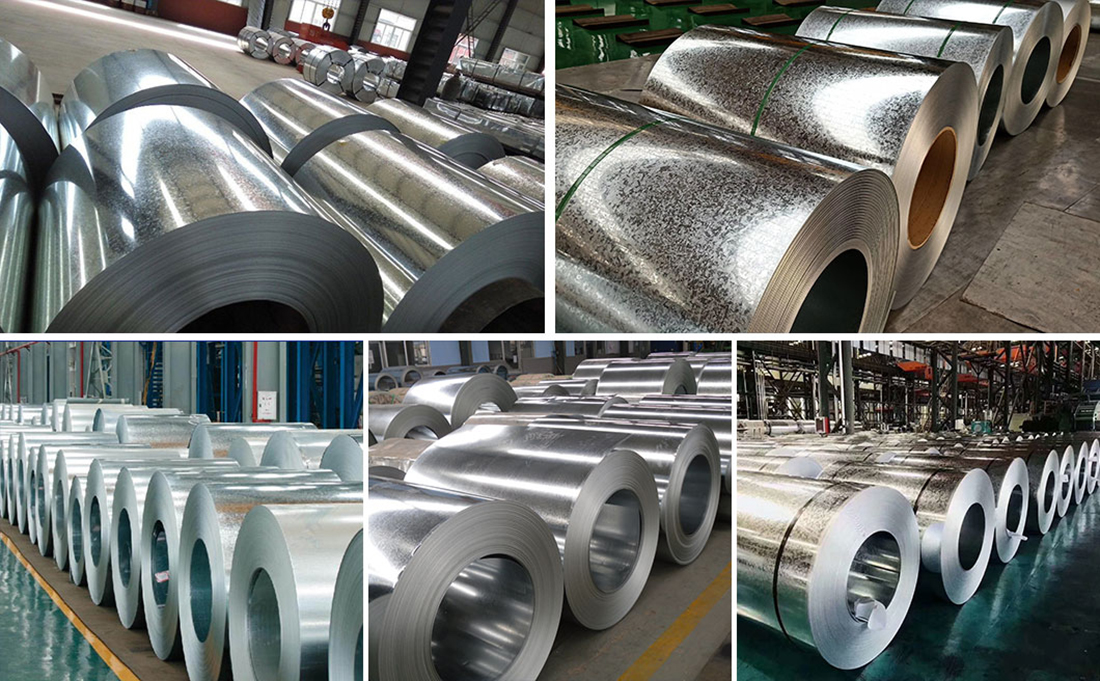

स्टील ग्याल्भेनाइज्ड कोइल ग्याल्भेनाइज्ड Dx51 चाइना स्टील फ्याक्ट्री हट डिप्ड ग्याल्भेनाइज्ड स्टील कोइल / कोल्ड रोल्ड स्टील मूल्यहरू / GI कोइल

प्लेटिङको परिभाषा

(१) सामान्य स्प्याङ्गल कोटिंग

जस्ता तहको सामान्य ठोसीकरण प्रक्रियामा, जस्ताका दानाहरू स्पष्ट स्प्याङ्गल आकारविज्ञान भएको कोटिंग बनाउन स्वतन्त्र रूपमा बढ्छन्।

(२) न्यूनतम स्प्याङ्गल कोटिंग

जस्ता तहको ठोसीकरणको क्रममा, जस्ता क्रिस्टलका दानाहरूलाई कृत्रिम रूपमा सम्भव भएसम्म सानो स्प्याङ्गल कोटिंग बनाउन प्रतिबन्धित गरिन्छ।

(३) स्प्याङ्गल-मुक्त कोटिंग स्प्याङ्गल-मुक्त

यो प्लेटिङ घोलको रासायनिक संरचना समायोजन गरेर प्राप्त गरिन्छ, यसमा देखिने स्प्याङ्गल आकारविज्ञान हुँदैन, र एकसमान सतह कोटिंग हुन्छ।

(४) जस्ता-फलाम मिश्र धातु कोटिंग

ग्याल्भेनाइजिंग बाथबाट गुज्रिसकेपछि स्टील स्ट्रिपलाई कोटिंगभरि जस्ता र फलामको मिश्र धातु तह बनाउन ताप उपचार गरिन्छ। यो कोटिंगमा धातुको चमक बिना गाढा खैरो रंगको उपस्थिति हुन्छ, र हिंस्रक गठन प्रक्रियाको क्रममा यसलाई पाउडर गर्न सजिलो हुन्छ। सफा गर्नुको अतिरिक्त, कोटिंगलाई थप उपचार बिना सिधै रंगाउन सकिन्छ।

(५) भिन्न कोटिंग

ग्याल्भेनाइज्ड स्टील शीटको दुबै छेउको लागि, फरक-फरक जस्ता तहको तौल भएका कोटिंगहरू आवश्यक पर्दछ।

(६) चिल्लो छाला पास

स्मूथिङ भनेको निम्न मध्ये एक वा धेरै उद्देश्यका लागि थोरै मात्रामा विकृति भएको ग्याल्भेनाइज्ड स्टील शीटको कोल्ड रोलिंग हो।

ग्याल्भेनाइज्ड स्टील शीट सतहको उपस्थिति सुधार गर्नुहोस् वा सजावटी कोटिंगको लागि उपयुक्त बनाउनुहोस्; समाप्त उत्पादन प्रशोधन गर्दा उत्पादित स्लिप लाइन (लुडेस लाइन) वा चाउरीपनालाई अस्थायी रूपमा कम गर्नुहोस्।

दोष

मुख्यतया समावेश छन्: शेडिङ, स्क्र्याचहरू, निष्क्रियता दागहरू, जस्ता कणहरू, बाक्लो किनारहरू, हावा चक्कु स्ट्र्याक्सहरू, हावा चक्कु स्क्र्याचहरू, खुला स्टील, समावेशहरू, मेकानिकल क्षति, स्टील आधारको खराब प्रदर्शन, लहरा किनारहरू, बकलिंग, आकार असंगतता, एम्बोसिङ, असंगत जस्ता तह मोटाई, रोल प्रिन्टिङ, आदि।

जस्ता तह खस्नुको मुख्य कारणहरू हुन्: सतहको अक्सिडेशन, सिलिकन यौगिकहरू, धेरै फोहोर चिसो रोल्ड इमल्सन, धेरै उच्च अक्सिडाइजिंग वायुमण्डल र NOF खण्डमा सुरक्षात्मक ग्यास ओस बिन्दु, अनुचित हावा-इन्धन अनुपात, कम हाइड्रोजन प्रवाह, भट्टीमा अक्सिजन घुसपैठ, स्ट्रिप स्टील भाँडोमा प्रवेश गर्ने तापक्रम कम छ, RWP खण्डमा भट्टीको दबाब कम छ, र भट्टीको ढोका सक्शन, NOF खण्डमा भट्टीको तापक्रम कम छ, ग्रीस वाष्पीकरण हुँदैन, जस्ता भाँडोको आल्मुनियम सामग्री कम छ, एकाइ गति धेरै छिटो छ, घटाउने अपर्याप्त छ, र जिंक तरल रहन्छ समय धेरै छोटो छ र कोटिंग धेरै बाक्लो छ।

सेतो खिया र कालो दाग लाग्नुको कारण यस प्रकार छ: सेतो खियाको थप अक्सिडेशनबाट कालो दागहरू बन्छन्।

सेतो खिया लाग्नुको मुख्य कारणहरू यस प्रकार छन्:

(१) कमजोर निष्क्रियता, अपर्याप्त वा असमान निष्क्रियता फिल्म मोटाई;

(२) सतहमा तेल लगाइएको छैन वा स्ट्रिपको सतहमा अवशिष्ट ओसिलोपन छ;

(३) कोइलिङ गर्दा स्ट्रिप स्टीलको सतहमा ओसिलोपन हुन्छ;

(४) निष्क्रियता पूर्ण रूपमा सुकेको छैन;

(५) ढुवानी वा भण्डारणको समयमा ओसिलोपन वा वर्षा;

(६) तयार उत्पादन धेरै लामो समयदेखि भण्डारण गरिएको छ;

(७) ग्याल्भेनाइज्ड पाना एसिड र क्षार जस्ता अन्य संक्षारक माध्यमहरूसँग सम्पर्कमा छ वा सँगै भण्डारण गरिएको छ।

गोदाम भण्डारण

कम्पनीसँग विश्वसनीय प्रविधि भएका दुई उच्च विशिष्टीकृत चौडा र बाक्लो स्टील प्लेट उत्पादन लाइनहरू छन्, र वार्षिक ५० लाख टनभन्दा बढी पग्लिएको स्टील र ३० लाख टनभन्दा बढी स्टील प्लेटहरू उत्पादन गर्ने व्यापक क्षमता छ। कर्मचारीहरूको संख्या १०,००० भन्दा बढी पुग्छ। यसमा स्टील प्लेट ताप उपचार प्रविधि, अतिरिक्त-बाक्लो स्टील प्लेट उत्पादन प्रविधि, इलेक्ट्रोस्ल्याग रिमेल्टिङ् स्टील उत्पादन प्रविधि, आदि छन्।

प्याकिङ र ढुवानी

हामी प्रदान गर्न सक्छौं: काठको प्यालेट प्याकेजिङ, काठको बक्स प्याकेजिङ, स्टील स्ट्र्यापिङ प्याकेजिङ, प्लास्टिक प्याकेजिङ र अन्य प्याकेजिङ विधिहरू। हामी तौल, विशिष्टता, सामग्री, आर्थिक लागत र ग्राहक आवश्यकताहरू अनुसार उत्पादनहरू प्याकेज गर्न र पठाउन इच्छुक छौं।

ढुवानी विधि: हामी निर्यातको लागि कन्टेनर वा थोक ढुवानी, सडक, रेलवे वा अन्तर्देशीय जलमार्ग र अन्य भूमि ढुवानी विधिहरू प्रदान गर्न सक्छौं। अवश्य पनि, यदि विशेष आवश्यकताहरू छन् भने, हामी हवाई यातायात पनि प्रयोग गर्न सक्छौं।

ग्राहक प्रतिक्रिया

यदि तपाईंसँग हामी र हाम्रा उत्पादनहरूको बारेमा कुनै प्रश्न छ भने कृपया हामीलाई सन्देश छोड्न नहिचकिचाउनुहोस्।